简单工装有效解决细长轴加工难题,这个设计很巧妙

如何保证超细加长轴三相异步电动机凸缘端盖端面跳动和径向跳动,这是加工过程中的难题。本文针对如何巧妙地通过简单工装增加细长轴加工系统的刚性,从而有效解决加工难题,进行了阐述。

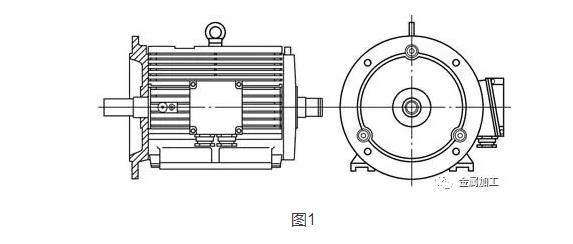

我公司是生产电动机的专业厂家,生产过程中经常要根据不同客户的需求生产适合其要求的特殊产品。图1所示是一种B35安装型式的电动机,其是借助底脚安装在基础构件上,并附用凸缘端盖安装。按照JB/T 8680—2008的标准,三相异步电动机凸缘端盖对电动机轴线的径向圆跳动和凸缘配合面对电动机轴线的端面圆跳动的公差要求,普通三相电动机可以通过加工过程中对零部件加工公差和形位公差进行控制,组装后就可保证达到设计要求。但是如果客户对凸缘端盖对电动机轴线的径跳和凸缘端面对电动机轴线的端跳公差要求非常严格,则必须对凸缘端盖进行整机加工才能保证其公差要求。加工时在车床主轴孔和尾座上安装顶尖,以组装好后的电动机轴两端中心孔定位,加工凸缘端盖止口和凸缘端盖的端面。

1. 加工难点分析

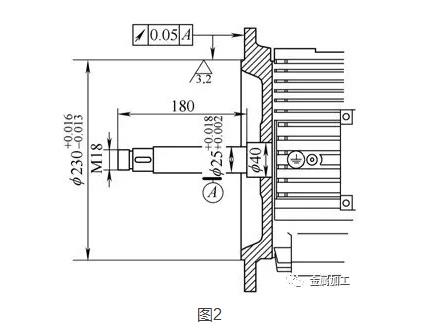

近来我公司接到一批B35安装型电动机的订单, 其具体结构和尺寸要求如图2所示。该批电动机加工难点: 电动机为细长轴、偏心件, 凸缘端盖止口φ 230mm及端面对基准A跳动要求0.05mm。采用传统加工工艺,以细长轴两端中心孔定位,电动机凸缘端盖端靠近车床尾座,在车床主轴端安装花盘,运用加长拨杆拨动电动机吊环,整机加工凸缘端盖止口及端面。第一批试加工6件,结果凸缘端盖止口及端面跳动超差的工件数量达到4件,废品率66.7%,未超差凸缘端盖的表面粗糙度值也达不到图样要求。分析原因是以细长轴两端中心孔定位,由于电动机轴为超细长轴,加工时刚性不足,因电动机本身自重较大,且重心有较大的偏移,使加工系统刚性不足,易产生变形和振动,造成端面跳动和径向跳动达不到设计要求,表面粗糙度值也达不到图样要求。

2. 解决方法

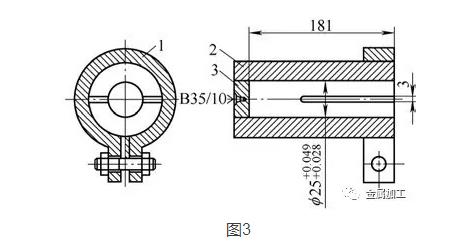

针对传统工艺方案中存在的缺陷,我们认为首先要消除细长轴刚性不足问题,在加工过程中对偏心电动机进行配重,消除加工过程的偏心问题,这样问题才能最终解决,因此设计了图3所示工装。该工装由套筒、轴筒塞子和固定套组成。工装在加工时必须保证其表面粗糙度值和配合公差,这是保证电动机凸缘端盖整机加工精度的关键。该工装套筒部分φ 25mm孔直线度误差不超过0.01mm,塞子在车床上一次装夹加工出φ 25mm外圆和中心孔,确保了中心孔与φ 25mm外圆的同轴度。塞子φ 25mm外圆与套筒φ 25mm孔之间采用F7/H6过盈配合,采用热装。因为工装以φ 25mm轴挡处定位,消除了以M18轴挡处定位的刚性不足问题,套筒起到了加强轴强度的作用。套筒φ 25mm孔与电动机φ 25mm轴挡处配合间隙0.010~0.051mm,套筒两侧开槽,安装后可以用螺栓固紧固定套以消除配合间隙,能保证凸缘端盖对轴的跳动要求,同时又防止轴套与轴发生相对转动。该工装轻巧实用,制造工艺简单,使用方便。

1.固定套 2.套筒 3.塞子

经过对一批11台电动机增加配重并试加工,加工检测结果全部合格,说明该工装能够满足该批工件的加工要求,解决了细长轴偏心电动机凸缘端盖的加工难题。

3. 结语

面对不同的客户群体、不同的产品要求,可以采用不同的工艺方案,要具体情况具体分析,根据本企业的产品结构、客户需求及机床特点等,采用适合不同产品的工艺方案。

上一篇:细长轴零件的车削方法

下一篇:细长轴的制造流程

联系我们

常州利刚机械有限公司

手机:13584568772

电话:13584568772

传真:0519-83205637

邮箱:1799591967@qq.com

地址:常州市新北区王下村工业园区